Gleitlager aus Siliciumcarbid

Siliciumcarbid, damit alles läuft wie geschmiert

Ob im Handmixer in der Küche, bei rotierenden Maschinenbauteilen oder in Magnetantrieben für Rührwerke oder Pumpen im chemischen Anlagenbau sowie Apparatebau – Gleitlager bewältigen im Laufe ihres Lebens oft Milliarden von Umdrehungen. Dabei zählen Gleitlager neben den Wälzlagern im Maschinen- und Gerätebau zu der am häufigsten vertretenen Lager-Bauart. Ihr Funktionsprinzip beruht auf einer berührungslosen, mit winzigem Spalt laufenden Bewegung zwischen Welle und Laufrad bei minimaler Friktion; und diese sind im Rahmen industrieller Herstellungsprozesse teils enormen Temperatur- sowie Druckschwankungen ausgesetzt. Dennoch verursacht Gleitreibung stets auch Widerstand, somit entsteht bei Berührung der Laufflächen an den Kontaktflächen auch Verschleiß. Wichtig ist daher eine stetige Schmierung durch Öl, Fett oder das Fördermedium selbst und entscheidend ist vor allem die Wahl einer reibungsarmen Materialpaarung.

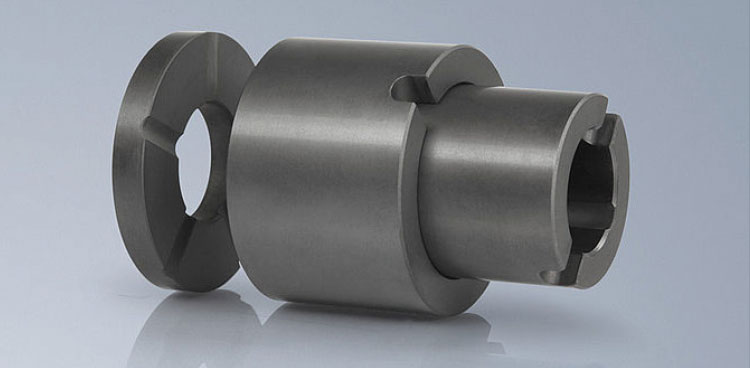

Gleitlager aus Siliciumcarbid haben sich etwa in Pumpen- und Antriebssystemen im Vergleich zu Metallen überaus bewährt.

Sicherer Betrieb in rauen Industrieumgebungen

„Hier haben sich Gleitlager aus Siliciumcarbid (SiC) etwa in Pumpen- und Antriebssystemen im Vergleich zu Metallen überaus bewährt“, erläutert Georg Victor, Manager Product & Application Development bei 3M Technical Ceramics. Der keramische Werkstoff, der in seinem kristallinen Aufbau Diamant ähnelt, weist eine höhere Härte als übliche Stahlwerkstoffe auf, verbunden mit einer hervorragenden Formstabilität und sehr guten Verschleißbeständigkeit. Dies verlängert daher die meist wartungsfreie Lebensdauer von Lagern um ein Vielfaches. Die Folge sind somit reduzierte Lebenszykluskosten. Zudem eignen sich SiC-Keramikgleitlager mit ihrem niedrigen Gewicht und in der Folge geringen Fliehkräften für hochtourige sowie platzsparende Anwendungen.

Hinzu kommt, dass Gleitlager in chemischen oder verfahrenstechnischen Anlagen zur Schmierung oftmals lediglich mit prozessbedingten Medien auskommen müssen. Und diese haben es oft in sich: aggressive Säuren sowie Laugen, korrosive Fluide, Heiß- und Schmutzwasser oder gar abrasive Suspensionen und dies oft unter hohen Temperatur- bzw. Thermoschockbelastungen. Das Material Siliciumcarbid kann gerade unter diesen Bedingungen sein Potential ausspielen und mit seinen immer noch hervorragenden tribologischen Eigenschaften punkten. Daher ist sogar der direkte Einbau von SiC-Gleitlagern in den Fördermedienbereich möglich. Vorteil: Damit werden insbesondere platzsparende Konstruktionen sowie auch hermetische Anwendungen durchführbar. Außerdem lassen sich SiC-Gleitlager sogar über längere Zeit im Mischreibungsbereich betreiben – und dies ohne Verschweißen und ohne Festfressen.

Funktionseigenschaften von Keramikwerkstoffen werden im wahrsten Sinne des Wortes passgenau eingestellt.

Maßgeschneiderte Eigenschaften von Siliciumcarbid

Dabei ist SiC längst nicht gleich SiC. „Die Funktionseigenschaften des Keramikwerkstoffes lassen sich im wahrsten Sinne des Wortes passgenau einstellen“, so der Diplom-Ingenieur für Metallurgie und Werkstofftechnik, Georg Victor. Unterschieden wird dabei nach porösem SiC, dichtem SiC sowie graphithaltigem SiC. Die Gefüge-Korngrößen variieren ebenfalls. Als kostengünstiger SiC-Allround-Werkstoff für Gleitlager wird gerne drucklos und dicht gesintertes Siliciumcarbid verwendet. Es ist nicht nur superhart, sondern auch gut chemisch beständig. Insbesondere für Gleitlagerkomponenten, eignet sich das via Festphasensintern hergestellte SSiC. Durch Heißisostatpressen nach dem Sintern kann die Porosität von ca. 3% auf unter 1 % verringert werden. Keramische Pumpenwellen etwa lassen sich gut aus feinkörnigen SiC-Sorten herstellen, da die nahezu porenfreien Gefüge höchste Biegebruchfestigkeiten bis zu 510 MPa aufweisen. Beispielsweise für Pumpenanwendungen, speziell im Bereich Förderung kritisch chemischer Medien, wäre ein grobkörnigeres, gesintertes (S)SiC-Material eine gute Wahl, da dies resistent gegen chemische Korrosion ist. Falls Miniaturlager mit hoher Festigkeit gefordert sind, eignet sich hier wiederum ohne Druck Flüssigphasen-gesintertes Siliciumcarbid (LPSSiC) perfekt. Dies weist ein feinkörniges, quasi porenfreies Gefüge auf und glänzt mit seiner hohen Bruchzähigkeit. Bei Gefahr von Heißwasserkorrosion, ist die Verwendung von grobkörnigem SSiC mit Graphit-Einschlüssen angeraten. Vorteil: Die Eigenschaften des eingelagerten selbstschmierenden Graphits halten die Temperaturen selbst bei zeitweisem Trockenlauf oder Mangelschmierung niedrig.

Die Natur als Vorbild für perfektes Gleiten

So paradox es zunächst klingen mag: Vollkommen glatt bedeutet nicht unbedingt perfekte Gleiteigenschaften. Dies kennt man von der Haifischhaut – die Schuppen sorgen dort für weniger Strömungswiderstand. Dies ist auch bei SiC-Lageroberflächen so. Mikroskopisch feine Welligkeiten, eingebracht mittels 3-D-mikro-Laserstrukturierung, vollbringen hier Wunder: Die Strömungseigenschaften des Schmiermittels im Gleitspalt verbessern sich und dadurch wächst das Gleitverhalten. Nützlicher Nebeneffekt: Der sich dabei ausbildende homogene Schmierfilm arbeitet ähnlich einem Federkissen und hilft, auftretende Axialschubspitzen im Lagersystem hervorragend abzufangen. Hierdurch konnte die kritische Belastungsgrenze eines Keramikgleitlagers um mehr als das Zehnfache nach oben verschoben werden. „Ein gutes Praxisbeispiel dafür ist eine hermetisch abgeschlossene, magnetgekuppelte Tankentleerungspumpe, welche mit den einfachen Lagern noch ständig ausgefallen ist.“, schildert Victor. „Als sie auf einen Siliciumcarbid-Graphit Axiallagerring mit Mikrostruktur-Stautaschen umgerüstet wurde, konnten bei dem Pumpentyp keine lagerbedingten Ausfälle mehr festgestellt werden.“

Unverbindliche Beratung für Ihr Unternehmen