Stahlproduktion: Erst ab 1.500 °C wird es wirklich spannend

Borcarbid bewährt sich als Antioxidans für Schieberplatten

Schieberplatten kontrollieren den Stahlfluss

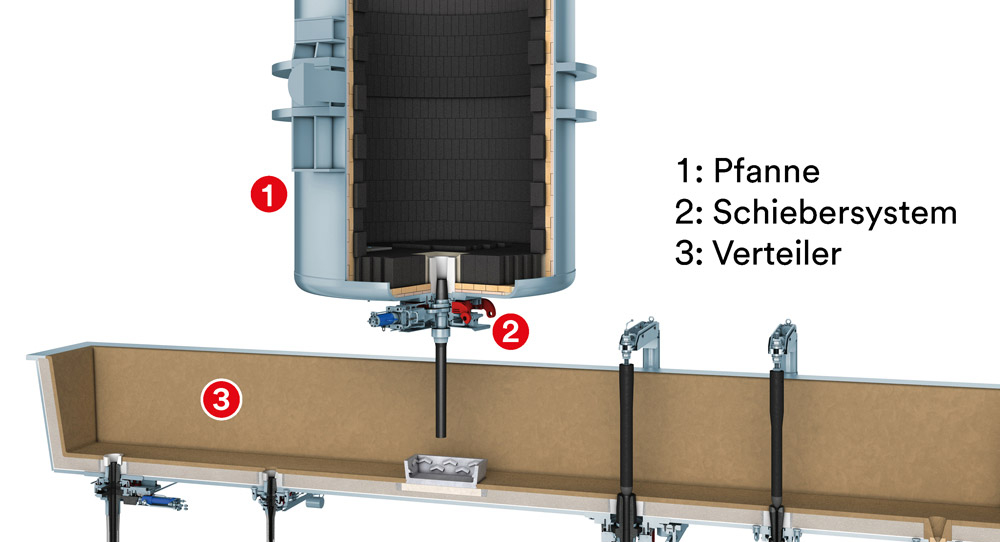

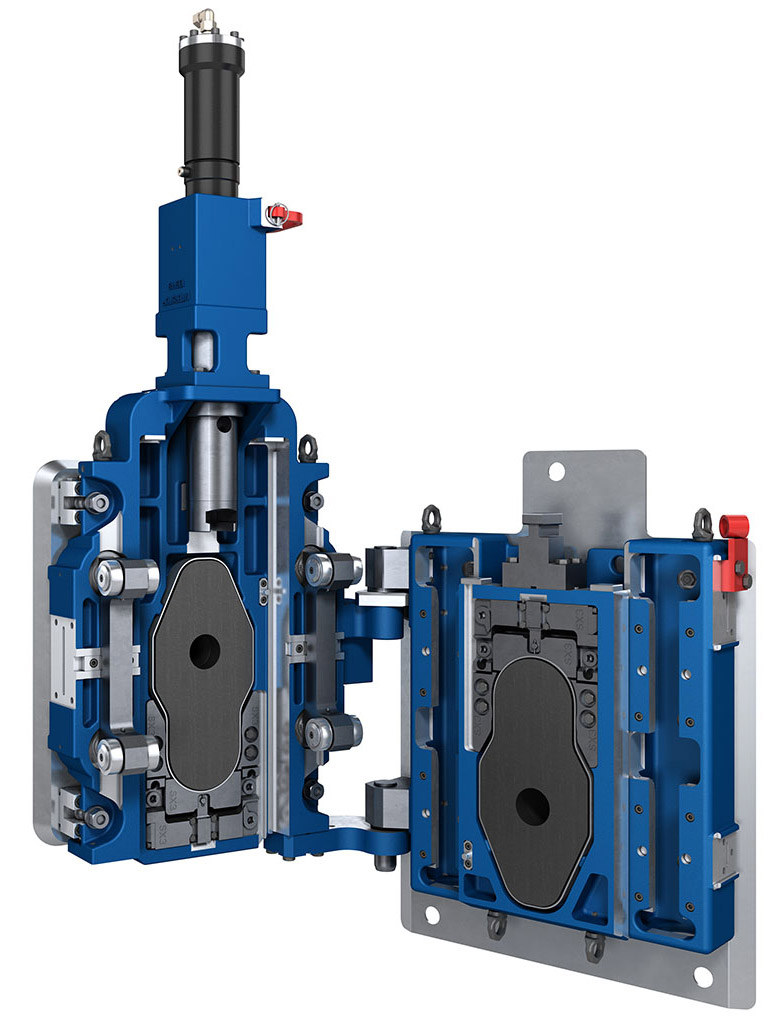

Vor rund 60 Jahren kamen erstmals Schieberverschlüsse in Stahlpfannen zum Einsatz. In Verbindung mit dem Stranggussverfahren sind Schiebersysteme heutzutage weitverbreitet. Um den Stahlfluss aus der Stahlpfanne in den Verteiler oder vom Verteiler in die Kokille zu regulieren, sind die Stahlpfannen dabei mit einem Schieberverschluss ausgestattet. Das bedeutet höchste Anforderungen an die verwendeten Feuerfesttechnologien: „Für die Pfanne und die Schieberplatten ist es ein enormer Thermoschock, wenn der flüssige Stahl mit 1.550 °C bis 1.700 °C auf sie trifft“, erläutert Dr. Andreas Rief, Projektmanager Slide Gate Technology bei RHI Magnesita. Die in den Schieberverschlüssen eingesetzten, mit einer Bohrung versehenen Platten sind gegeneinander beweglich und dienen somit dazu, den Durchfluss beim Gießen zu steuern.

Komplexe Systeme der Feuerfesttechnologie

Schieberverschlüsse werden aus Metallbauteilen und keramischen Feuerfestbauteilen konstruiert, jede Lösung wird dabei auf die kundenindividuellen Anforderungen zugeschnitten. Neben den hohen Temperaturen sind Schieberplatten permanent mechanischen Belastungen von mehreren Tonnen flüssigem Stahl sowie chemischen Belastungen ausgesetzt. „Dabei handelt es sich um hochkomplexe und faszinierende Systeme der Feuerfesttechnologie. Unsere Herausforderung ist es, die Lebenszeit aller verwendeten Komponenten zu optimieren und aufeinander abzustimmen“, erläutert Dr. Rief weiter.

Abhängig von Stahlqualität, Gießparametern und Gießzeit müssen die Schieberplatten ausgetauscht werden, sobald ein kritischer Grad der Abnutzung erreicht ist. Die Gesamtlebensdauer des Systems wird üblicherweise von den Schieberplatten limitiert. Die Haltbarkeit des Ausgusses als Verbindung zwischen dem Schiebersystem und dem Schattenrohr wird normalerweise identisch zur Plattenhaltbarkeit ausgelegt. „Es nutzt nichts, wenn die Schieberplatte noch intakt ist, aber zum Beispiel die Innenhülse getauscht werden muss – beim Verschleißkonzept geht es nicht ausschließlich um die maximal mögliche, sondern auch um die individuell am besten passende Performance.“

Borcarbid dient als effektiver Oxidationsschutz

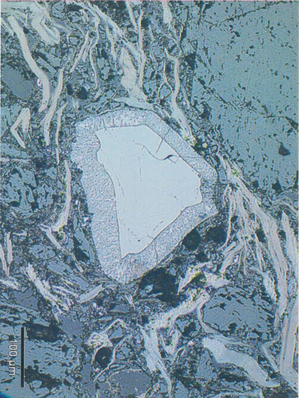

Korrosion aufgrund von chemischen Reaktionen bildet neben der mechanischen Erosion eine der Hauptverschleißursachen von Schieberplatten. Durch die Prozesse in der Stahlpfanne entstehen sogenannte Fremdoxide, die bei Kontakt mit den Oxiden des Plattenmaterials reagieren können. Zu typischen Korrosionserscheinungen zählen eine Erweiterung des Bohrlochs und ein Materialverlust auf der Arbeitsfläche der Platte. Die chemische Zusammensetzung der Schieberplatten, die üblicherweise aus Tonerden gefertigt werden, hat somit entscheidenden Einfluss auf die Lebensdauer. Um den enthaltenen Kohlenstoff vor Oxidation zu schützen, werden verschiedene Antioxidantien zugegeben, die eine hohe Affinität zu Sauerstoff aufweisen. Borcarbid (B4C) dient als sehr effektiver Oxidationsschutz und wird meist in geringen Mengen von 0,5 bis 1,0 Prozent zugeschlagen.

Zuverlässigkeit ist durch nichts zu ersetzen

Borcarbid gilt aufgrund seiner Eigenschaften als äußerst harter und verschleißfester Werkstoff der technischen Keramik. Bei feuerfesten Produkten spielen diese Eigenschaften aber keine Rolle, hier wird B4C als Pulveradditiv eingesetzt. „Bei der Zuverlässigkeit der Schieberplatten handelt es sich um einen Bereich, der sicherheitsrelevant für den gesamten Stranggussprozess ist. Die Zuverlässigkeit der Feuerfestsysteme hat daher für unsere Kunden oberste Priorität. Entscheidend sind hier die Qualität und auch eine zuverlässige Rohstoffverfügbarkeit“, erklärt Dr. Rief weiter. Mit 3M als Lieferanten für Borcarbid verbindet RHI Magnesita eine langjährige und erfolgreiche Partnerschaft.

RHI Magnesita: Führend in Feuerfesttechnologien

Die Historie der RHI Magnesita reicht mit der Gründung der Didier Werke in Deutschland fast 200 Jahre zurück. Zusammen mit den vor gut 120 Jahren in Österreich gegründeten Veitscher Magnesitwerken legten diese den Grundstein für den Weltmarktführer im Feuerfestbereich, mit Standorten weltweit sowie mit innovativen, verlässlichen Produkten und Dienstleistungen. Die Feuerfestprodukte werden in industriellen Hochtemperaturverfahren weltweit verwendet – neben der Stahlproduktion ebenso für die Zement-, Kalk-, Nichteisenmetall-, Glas-, Energie-, Umwelt- und Chemieindustrie. Die Systeme bleiben unter widrigsten Umständen und bei Temperaturen von 1.200 °C und weit darüber stark und stabil. Sie halten Materialien sicher und schützen Feuerungs- und Ofenanlagen vor thermischer, mechanischer und chemischer Belastung. Oder wie es das Unternehmen mit seiner eigenen Vision treffend formuliert: „We take innovation to 1,200 °C and beyond.“

Erfahren Sie mehr über die Eigenschaften von Borcarbid.

Unverbindliche Beratung für Ihr Unternehmen