Mehr Dynamik für Allradantrieb

Einsatz von reibwerterhöhenden Scheiben verbessert Kraftübertragung

Die Formel I mag immer noch der Pacemaker sein, aber …

… oft werden die wirklich zündenden Ideen neben den großen Rennstrecken geboren. Die Rennserie Formula Student Germany (FSG), seit 2006 vom Verein Formula Student Germany ausgerichtet, ist mindestens so sehr Konstruktions- wie Rennwettbewerb. Dafür kommt sie mit einem Bruchteil der Kosten aus, die allein dem Jahresbudget eines der großen Formel-eins-Rennställe entsprechen. Alljährlich im Spätsommer am Hockenheimring messen sich hier Universitätsteams aus ganz Europa mit Rennwagen der Marke Eigenbau miteinander. Die eigentliche Arbeit, die Konzeption und Konstruktion der einsitzigen Rennwagen, findet dabei lange vor dem Wettbewerbsevent statt.

Wie anspruchsvoll die Rennserie ist, zeigt sich schon daran, dass …

… zusätzlich zu den Tests auf der Rennstrecke, bei denen die Fahreigenschaften der Autos in den Rennkategorien: Acceleration, Endurance, Skidpad und Autocross geprüft werden, auch Ergebnisse in den sogenannten „statischen“ Disziplinen in die Bewertung einfließen. Dabei werden die technische Konstruktion der Fahrzeuge, aber auch die Kosten- und Businesspläne jedes Teams auf den Prüfstand gestellt. Auf diese Weise können die Teilnehmer Erfahrungen im Bereich der Entwicklung und Konstruktion sammeln, diese aber auch mit den betriebswirtschaftlichen Anforderungen, die im Bereich Fahrzeugbau erforderlich sind, in Einklang bringen. Außerdem, so hört man landauf, landab, mache die Teilnahme an der Rennserie den Mitgliedern der Studententeams einfach Riesenspaß!

Dominik Kucia, Teilnehmer an der Formula Student Germany …

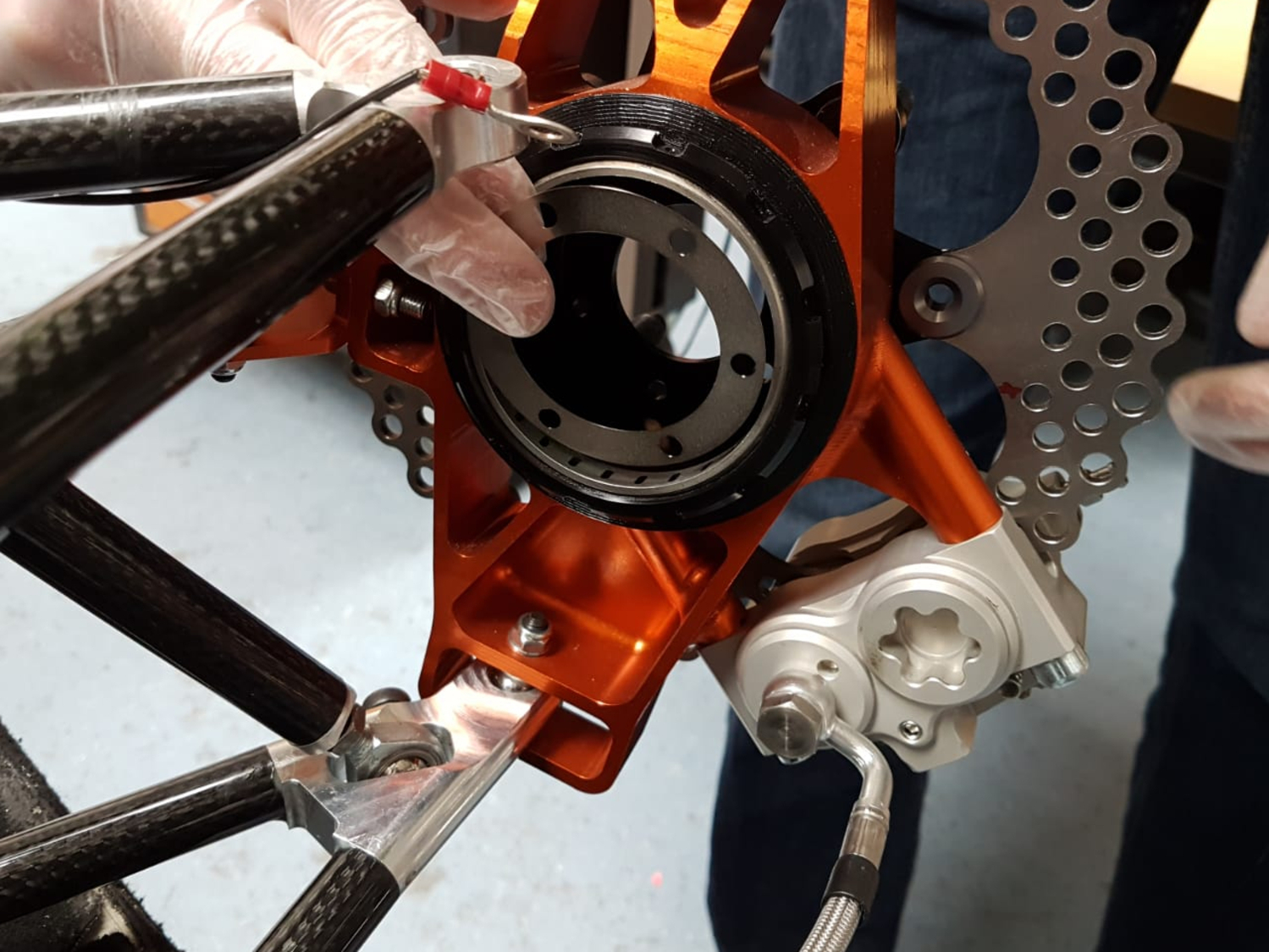

… ist 21 Jahre und studiert Fahrzeugbau im vierten Semester. Bereits seit seinem ersten Semester an der Hochschule ist er Mitglied des s3racing-Team der Universität Siegen. Im Verlauf seiner zweijährigen Karriere ist er dort zum Gruppenleiter für den Bereich Antriebstechnik aufgestiegen. Stand jetzt gehören ungefähr 25 aktive Mitglieder aus den Fachbereichen Maschinenbau, Fahrzeugbau, Elektrotechnik, Informatik und Betriebswirtschaftslehre dem Rennteam aus Siegen an. „Unsere Aufgabe bei der Serie“, so Kucia, „besteht vor allem darin, ein eigenes Rennfahrzeug zu planen, die erforderlichen Teile dann herstellen zu lassen und im Anschluss daran eigenhändig zusammenzubauen.“ Um hier funktionierendes Teamwork zu gewährleisten, hat die Crew ihre Aufgaben auf verschiedene Ressorts aufgeteilt: Electronics, Chassis, Powertrain sowie Suspension. Kucias Sektor ist der Bereich Powertrain. „Meine Aufgabe besteht vor allem in der passenden Auslegung der einzelnen Bestandteile der Antriebstechnik wie Elektromotoren, Getriebeeinheit, Antriebswellen und deren Anflanschpunkte. An dem Fahrzeug, an dem wir aktuell arbeiten, möchten wir erstmals ein Allrad-Konzept mit innenliegenden Motoren realisieren. Ein wichtiger Faktor bei der Umsetzung ist die Positionierung der einzelnen Komponenten, gerade auch im Hinblick auf eine optimale Kraftübertragung hin zum Rad.“

Als mögliche Gefahrenstelle entpuppten sich dabei …

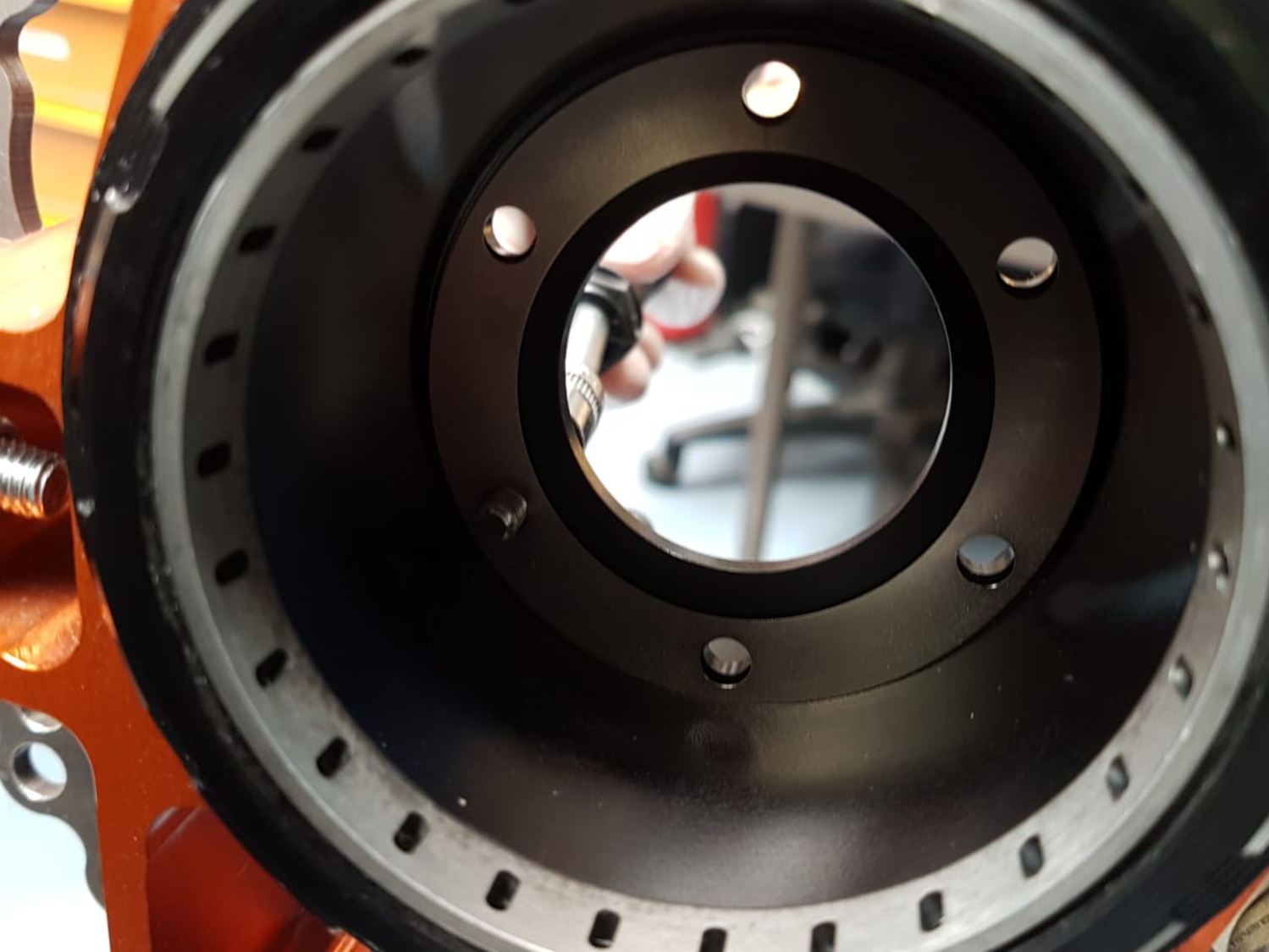

die Schrauben, die im Bereich der Kraftübertragung von der Welle an die Radnabe das Gleichlaufgelenk an die Nabe verbinden. Kucia: „Bei plötzlichen Kraftspitzen besteht ein hohes Risiko, dass die Schrauben abscheren und die Verbindungen sich lösen. Um an dieser Stelle mehr Sicherheit zu gewährleisten, haben wir nach einer Lösung gesucht, die ein Verrutschen zwischen Gelenk und Radnabe verhindert. Wichtig war uns, dass diese Lösung möglichst einfach ausfällt. Die Entwicklung neuer oder das Modifizieren bestehender Bauteile hätte für uns einen Mehraufwand bedeutet, den wir kaum hätten stemmen oder uns leisten können.“

Der entscheidende Impuls kam dem Team dann über die Idee…

… die Reibung bei gleichbleibender Vorspannung zwischen den beiden Körpern zu vergrößern. Andere Lösungsansätze, beispielsweise eine stärkere Auslegung der Schraubverbindung waren zuvor verworfen worden: zu wenig Spielraum am Gelenk, zu große Anforderungen an das Material. Lösungsalternativen wie eine Verzahnung des Gleichlaufgelenks waren zudem schwierig zu fertigen, ein Erodieren am Bauteil wurde aus Kostengründen vermieden.

Die Ausführung der endgültigen Lösung war dann letztlich …

… überraschend einfach – der Einsatz reibwerterhöhender Scheiben löste das Problem! Vor der Montage wurden die an den reibwerterhöhenden Scheiben anliegenden Flächen gereinigt und entfettet. Kucia: „Danach haben wir die Scheibe in den Radträger auf die Rückseite der Radnabe platziert und das Gleichlaufgelenk eingeschoben. Die Nabe wurde dann von außen mit Gelenk und reibwerterhöhenden Folie verschraubt.“ „Same Procedure“ auf der gegenüberliegenden Achsseite. Sein Resümee: „Für den außergewöhnlichen Effekt, den sie bewirken, haben sich die reibwerterhöhenden Scheiben als eine erstaunlich unkomplizierte Lösung erwiesen!“

Unverbindliche Beratung für Ihr Unternehmen